Часть 1

Первый алюминиевый сплав который начал широко применяться в авиастроении это «дуралюмин», который изобрел немецкий инженер Альфред Вильм в 1906 году. А в 1909 году началось его промышленное производство в немецком городе Дюрен - отсюда и название Duralumin – “дюренский алюминий».

Основным легирующим элементом в этом сплаве является медь.

Дуралюмин стал прародителем всех авиационных сплавов — серии 2ХХХ в США и ДХХ в СССР. Наиболее распространенными и широко применяемыми стали 2024 и Д16 соответственно, которые по основным легирующим элементам практически не имеют отличий. Имея средние значения статической прочности (около 42-48 кг/мм2 для разных полуфабрикатов) сплав обладает хорошими усталостными свойствами и трещиностойкости (низкая скорость роста трещины и высокая вязкость разрушения). Как правило этот сплав применялся в нижних панелях крыла которые работают на растяжение в полете, в конструкциях фюзеляжа и оперения.

Второй сплав серии 7075 и В95 который широко применялся в США и СССР, был создан в Японии за несколько лет до Второй мировой войны и применялся в японских истребителях «Зеро». После окончания войны сначала в США а позже и в СССР стали применять этот сплав в авиации. Основным легирующим элементом в этом сплаве является цинк. Сплав обладает высокими прочностными свойствами (52-58 кг/мм2), но уступает сплаву Д16 по усталостным характеристикам и трещиностойкости. Поэтому этот сплав применялся больше в конструкциях работающих в полете на сжатие — верхние панели крыла. Однако в США и СССР эти оба сплава применялись по разному. Кроме верхних панелей крыла в США сплав 7075 применялся и для продольного набора фюзеляжа и для оперения, тогда как для последних конструкций в ОКБ О.К. Антонова применяли сплав Д16. Это было связано с тем что культура проектирования и изготовления деталей и агрегатов в США была значительно выше чем в СССР, в чем мы разобрались после исследования конструкции самолетов ДС-8 и В-707 потерпевших катастрофу или принудительно посаженых на территории СССР. Кроме того мы выяснили что не имея различий по химическому составу сплавы 2024 и 7075 имеют более низкое содержание примесей железа и кремния чем сплавы Д16 и В95 соответственно. А по результатам испытаний американские сплавы превосходили отечественные по характеристикам трещиностойкости. В дальнейшем улучшение свойств сопротивления трещине в указанных сплавах велось путем снижения содержания вредных примесей железа и кремния — сплавы 2324, 7175, 7475 в США и Д16пч/оч и В95пч/оч в СССР. Создаваемые новые сплавы, как, например, 7050 и отечественные 1161, 1973 и 1933 изначально содержали минимальное количество указанных примесей.

Для поковок и штамповок из которых изготовляются сложные по форме высоконагруженные узлы и детали (силовые шпангоуты, кронштейны крепления шасси и др.) в СССР применялся низкопрочный сплав АК6, ограниченно Д16пч в Ан-72/74 и высокопрочный сплав В93 (48 кг/мм2 ). Последний отличается тем, что закалку деталей из этого сплава производят в горячую (+80) воду что значительно уменьшает остаточные напряжения по сравнения с закалкой в холодную (+20) воду сплавов Д16 и В95. Однако сплав В93 имел низкие характеристики усталости и трещиностойкости и при его внедрении в самолет Ан-22 в процессе производства и эксплуатации это привело к проблемам. После наших претензий при создании Ан-124 по поводу низких характеристик сплава В93 ВИАМ улучшил указанные свойства путем снижения в нем содержания примеси кремния и применения двуступенчатого режима старения Т2 при снижении прочности до 44 кг/мм2. В США для поковок и штамповок широко применялся высокопрочный ( ~56 кг/мм2) сплав7075 а позже 7050. Но были разработаны специальные технологии по снижению остаточных напряжений после закалки путем обжатия штамповок. Кроме того высокопрочный с улучшенной трещиностойкостью и сопротивления коррозии сплав 7050 полностью заменил сплав 7075 в высоконагруженных элементах конструкций. В Европе был разработан подобный сплав 7049. Для сплавов серии7ХХХ в США были разработаны новые двуступенчатые режимы старения Т76 и Т73, что приводило к снижению статической прочности однако трещиностойкость и особенно, коррозионная стойкость значительно улучшались. Позже и в отечественной практике были применены такие режимы старения Т2 и Т3 соответственно.

В некоторых узлах отечественных самолетов, как, например, шасси, где кроме прочности важны такие характеристики как хорошая свариваемость и высокий модуль упругости сначала применялась сталь 30ХГСА (120 кг/мм2) а позже более прочная (160 кг/мм2) сталь 30ХГСНА. В американских самолетах для шасси применялась более высокопрочная (210 кг/мм2) сталь. Для самолетов Ан 124 и Ан-225 в ответственных силовых узлах крепления крыла к фюзеляжу применялась высоколегированная коррозионностойкая сталь ВНС5 с высокими показателями усталостной долговечности. Из этой стали также изготовлены болты крепления концевой части крыла к центроплану и др., которые работают на растяжение.

В самолетах Ан-124 и Ан-225 широко применены титановые сплавы отечественной разработки — ВТ6 и ВТ22. Оригинальный сплав ВТ22 разработанный отечественными металлургами превосходит сплав ВТ6 (зарубежный аналог Ti-6Al-4V) примерно на 20% по прочности а поэтому широко применялся в конструкции шасси и других силовых узлах. Преимущества титановых сплавов, несмотря на их более высокую цену, это более низкий удельный вес и невосприимчивость к коррозии. Из сплава ВТ6 изготовлен настил пола указанных самолетов. Также из титановых сплавов ОТ4 и ВТ6 изготовлены трубопроводы и узлы систем подготовки воздуха и противообледенительной системы которые работают при высоких температурах.

В начале 1990-х годов специалисты ВИАМ и ВИЛС, включая автора, делали доклады специалистам Boeing о характеристиках отечественных сплавов и полуфабрикатов. Я делал доклад об особенностях конструкции самолетов Ан-124 и Ан-225 и применяемых материалах. Позже в самолете В-787 были реализованы некоторые наши достижения, а именно широкое применение титановых сплавов и сложных монолитных узлов вместо сборных. Они даже название самолета почти заимствовали (Dreamliner, что переводится как лайнер Мечты) но ведь название Мечта (на украинском языке Мрія) придумал генеральный конструктор П.В. Балабуев для самолета Ан-225! Для широкого применения титановых сплавов в конструкциях самолетов фирма Boeing создала с Верхнесалдинским металлургическим заводом, на котором производились титановые сплавы для отечественного авиастроения, совместное предприятие «ВСМПО-Ависма».

В 1972 году потерпел катастрофу пассажирский самолет Ан-10 а на другом самолете при попадании в порыв ветра в воздухе летчики услышали треск в районе крыла. Комиссия установила что причиной стали многочисленные трещины в районе стыка центральной и концевой частей крыла, после чего указом по МАП во всех ОКБ стало создание бригад по расчету ресурса на стадии проектирования. Первыми такими самолетами в ОКБ О. К. Антонова стали Ан-72/74, проектирование ресурса которых проводилось на стадии расчетов и выпуска чертежей, а не в процессе эксплуатации как было раньше.

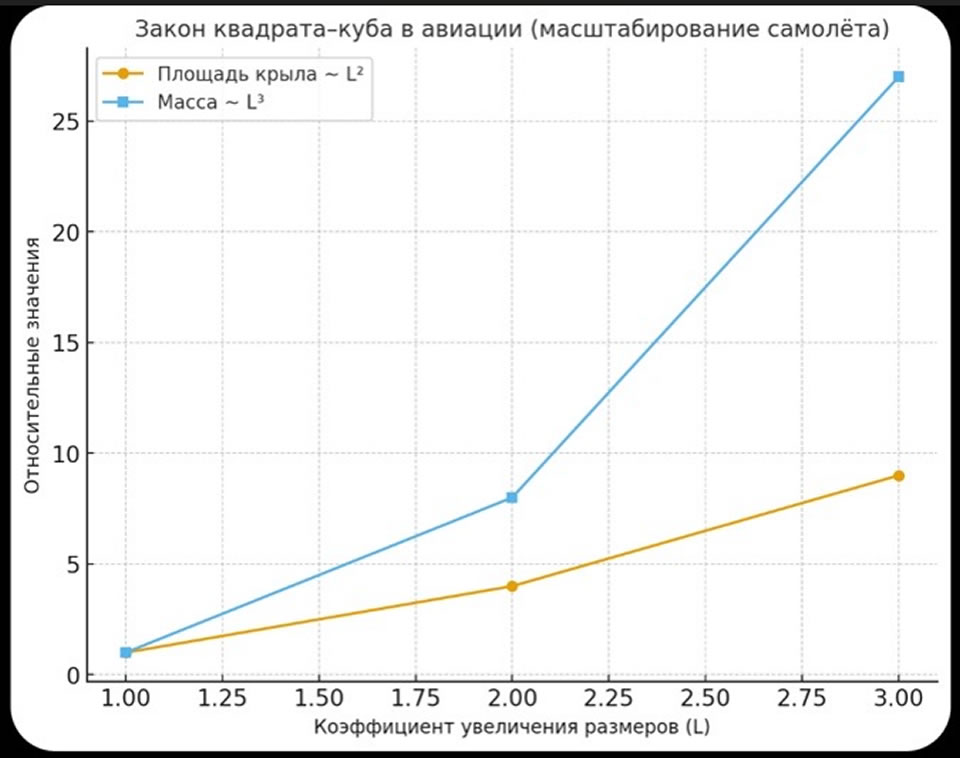

Особенно остро этот вопрос стал при создании самолета Ан-124 (изделие «400»). Дело в том что есть такой закон Хейлса «квадрата — куба» - это математическое соотношение, которое показывает как изменяется объем, масса и площадь поверхности объекта при изменении его линейных параметров. Суть: если увеличить линейные размеры в Х раз то площадь поверхности увеличится в Х2 а объем ( а значит и масса) в Х3 пропорционально.

В авиации это значит что если увеличивать геометрические размеры самолета в 2 раза то его площадь крыла возрастет в 4 раза, а масса в 8 раз . На самом деле это касается сплошных, а не полых тел, типа насекомых, которые не могут быть размером с самолет, а самолет не может быть «огромной моделькой» без изменения конструкции. Гигантские самолеты как С-5, В-747, Ан-124, Ан-225 и А-380 требуют особых подходов применения аэродинамики, материалов, двигателей и др.

Вот наглядная схема: видно, что при увеличении размеров самолета масса растет быстрее чем площадь крыла.

К счастью для конструкторов и специалистов по прочности этот закон работает только для цельных тел, а для оболочек которыми являются фюзеляж, крыло и оперении это не подтверждается. Но все же с увеличением размеров самолетов проблема массы имеет огромное значение, т.к. увеличение массы требует увеличения площади крыла, тяги двигателей и др., что в свою очередь увеличивает массу. Поэтому в авиации это взаимосвязанные вещи. Вот тут то и состоит особое умение авиационных Профессионалов учитывать эти составляющие в комплексе и строить выдающиеся в мировом масштабе большие самолеты. Потеря же квалификации, или как сейчас модно говорить компетенции, как это видно на примере российского самолета Ил=112В, приводит к тому, что самолет который создавался на протяжении почти 20 лет в 21 столетии получился значительно перетяжеленным и не мог везти заявленную полезную нагрузку в 5 тонн и заменить самолет Ан-26 созданный более 60 лет тому назад.

При создании самолета Ан-124 возникли все вышеперечисленные проблемы, но одной из главных проблем стало обеспечение высокого ресурса самолета, так как на американском самолете С-5А из-за низкого ресурса крыла пришлось в эксплуатации произвести замену крыльев на всех 77 самолетах. Тут надо отдать должное Елизавете Аветовне Шахатуни которая была руководителем отделов прочности и ресурса и приложила максимум усилий чтобы обеспечить высокие весовые и ресурсные характеристики самолета Ан-124. Это выдающийся Человек и Профессионал с большой буквы (1). Наконец-то в Киеве появилась улица названная в честь Е. А. Шахатуни.

Из зарубежной литературы и других источников мы знали что ресурс самолетов В-707, ДС-8 и В-747 достигает 80-100 тысяч летных часов, тогда как в СССР в это время ресурс 30 тысяч часов считался достижением. Кроме того в указанных самолетах США конструкция крыла изготавливалась из катаных плит и листов, а в СССР для больших самолетов Ан-22, Ил-76, Ил-86 применялись прессованные панели. Поэтому после посещения заводов Boeing чиновники МАП и руководители институтов ЦАГИ, ВИАМ и ВИЛС настаивали чтобы крыло самолета Ан-124 изготавливалось из катаных плит и прессованных профилей, тогда как ОКБ О. К. Антонова настаивало на прессованных панелях. Это сравнение Елизавета Аветовна поручила сделать мне молодому специалисту. В результате огромного объема испытаний и исследований мы доказали что применение длинных (до 30 м) прессованных панелей обеспечивает лучшие весовые, ресурсные и технологические характеристики крыла самолета Ан-124, что и было подтверждено на протяжении длительной коммерческой эксплуатации.

Самолет Ан-124-100 а/к «Руслан» (АНТК им. О.К. Антонова)

В процессе изучения зарубежного опыта мы выяснили что уровень комплекса (статическая прочность, усталость, трещиностойкость и стойкость к коррозии) свойств в них выше чем отечественных , а поэтому поднимали этот вопрос на уровне МАП, ЦАГИ и ВИАМ. В результате на первых порах нам удалось значительно повысить чистоту отечественных сплавов по примесям железа и кремния (Д16оч и В95оч, оч -очень чистый), а в дальнейшем при участии автора и специалистов ВИЛС были разработаны новые сплавы 1161, 1973 и 1933 на замену сплавов Д16оч, В95оч и В93пч с улучшенными ресурсными свойствами которые стали широко применяться в силовых конструкциях самолетов Ан-124, Ан-225, Ан-70 и др. При разработке этих сплавов мы не могли ориентироваться на новые зарубежные разработки, т. к. для самолета Ан-124 требовались огромные полуфабрикаты и слитки для их изготовления. Поэтому приходилось искать компромисс между комплексом свойств и технологичностью при литье слитков больших (1200 мм) диаметров.

Однако в дальнейшем повышать весь комплекс свойств алюминиевых сплавов стало все сложнее. В СССР был разработан высоколегированный высокопрочный сплав В96ц, однако кроме ракетостроения в авиастроении он не применялся. Тогда как позже за рубежом были разработаны и широко внедрены в авиастроении новые высокопрочные сплавы 7050, 7049 и др. В новейшем самолете В-777Х для элементов работающих на сжатие применен сплав 7055.

Одним из путей повышения свойств (некоторое снижение удельной массы и увеличение модуля упругости) алюминиевых сплавов стало применения лития в качестве легирующего элемента. Первым отечественным сплавом был 01420, а значительно позже подобные сплавы были разработаны в Европе и США и стали применяться в конструкциях новейших самолетов В-777Х, А-380 и А-350. К сожалению применение сплава 01420 в конструкции продольного набора фюзеляжа самолета Ан-124 привело к появлению многочисленных трещин в эксплуатации, поэтому пришлось усиливать конструкцию путем дополнительной установки профилей из сплава Д16пч. Алюминий-литиевый сплав 2050 широко применяется в последних разработках Airbus. Причем в конструкции фюзеляжа А-380 они применили сварку трением для соединения обшивки и стрингеров вместо заклепочных соединений. Это значительно снизило трудоемкость изготовления и количество отверстий концентраторов напряжений от которых зарождаются трещины.

В несиловых конструкциях (зализ крыла с фюзеляжем, обтекатель и створки шасси, створки заднего грузолюка и д.) в самолетах Ан-124 и Ан-225 стали принять композитные материалы на основе стекло- и органопластиков (кевлар). А вот обшивки створок заднего грузолюка были сделаны из КМ на основе углепластика, так как необходимо было обеспечить жесткость конструкции длиной около 10 метров.

ОКБ О.К. Антонова было ведущим в отрасли по отработке технологий и применению композиционных материалов . Руководил этим направлением выдающийся специалист Григорий Кантер. Задолго до самолета В-787, в котором фюзеляж изготовлен из КМ на основе углеволокна, в нас был изготовлен опытный образец отсека фюзеляжа который стоял около 59 корпуса где размещались служба и цех КМ. Однако применение КМ на основе углеволокна в отечественных силовых конструкциях ограничивалось в связи с отсутствием длительного опыта эксплуатации а также низкими свойствами КМ отечественного производства, тогда как в Европе уже в это время оперения всех самолетов концерна Airbus изготовлялись из КМ на основе углеволокна. Кроме того указанные КМ в то время имели существенный недостаток — при местных ударах наблюдалось существенное ухудшение механических свойств хотя на поверхности это было незаметно и выявить это нарушение было невозможно. Тем не менее в конструкции оперения самолета Ан-70 впервые в отечественной практике оперение было изготовлено из КМ на основе отечественного углеволокна. Удалось незначительно (50 кг) снизить вес конструкции по сравнению с алюминиевыми сплавами, но технология намотки несущей конструкции оказалась тупиковой и от нее в дальнейшем отказались. Технологии Airbus и Boeing вкупе с высокими свойствами КМ на основе углеволокна оказались более совершенными, что в дальнейшем привело к широкому применению КМ в силовых конструкциях оперения, крыла а затем и фюзеляжа. Следует отметить курьезный случай впервые применения КМ на основе углеволокна в фюзеляже самолета В-787. Когда представители этой фирмы убеждали авиакомпании на начальной стадии покупать этот самолет то они привозили куски обшивки будущего фюзеляжа и молоток. И говорили - «ударьте и вы увидите что конструкция останется целой». Однако при изготовлении фюзеляжей первых самолетов выявились значительные нестыковки отсеков из-за отклонения размеров. Выявилось, что из-за того что оснастка была изготовлена из алюминиевых сплавов, она в процессе нагрева в автоклаве и последующего охлаждения изменяет свои размеры значительно больше чем конструкция из КМ. Пришлось Boeing делать оснастку также из КМ.

Следует отметить не только эту особенность материалов из КМ а то что детали и агрегаты из них изготавливаются по технологиям значительно отличающихся от давно уже освоенных технологий из алюминиевых сплавов, поэтому и подходы и расчеты на стадии проектирования должны учитывать эти различия, что будет показано во 2 части этой статьи.

Однако несмотря на то что количество элементов конструкции и агрегатов из КМ постепенно увеличивается алюминиевые сплавы, сталь и титан остаются основными конструкционными материалами в авиастроении и составляют около 50% веса конструкции самолетов В-787 и А-350.

Авторы полагают что наша статья станет подспорьем студентам украинских авиационных институтов, а также тем кто проектирует конструкции из КМ: авиа- и ракетостроителям, создателям различных типов и назначений беспилотников и другой высокотехнологичной техники.

Во второй части статьи мы рассмотрим свойства, преимущества и недостатки, а также применение различных КМ в военно-транспортных и пассажирских самолетах.

Литература:

1. Воспоминания к 110 - й годовщине со дня рождения Шахатуни Елизаветы Аветовны. Сайт Крылья.

Вовнянко А. Г. - экс-зам начальника бригады по расчету ресурса на стадии проектирования и руководитель группы конструкционных материалов ОКБ О.К. Антонова, руководитель службы ведущих конструкторов по созданию самолета Ан-225 «Мрія”, зам. Главного конструктора по самолетам Ан-124, Ан-124-100, Ан-218, Ан-225 и их модификациям, к.т.н. АН УССР 1985 г., лауреат премии Совета Министров СССР за создание сплавов для самолета Ан-124 1986 г.

Климюк А. Н. - экс- начальник сектора Института Механики АН УССР, ведущий конструктор по композитным материалам ГП «Антонов».