Часть 2

1. Преимущества и недостатки КМ

Целью применения КМ в планере самолета является получение экономического эффекта. Именно экономический эффект, а не просто снижение веса, является главной целью применение КМ в конструкции планера самолета. Экономический эффект достигается путем решения двух задач:

а - снижение веса по сравнению с конструкцией из алюминиевых сплавов;

б - повышение надежности и устранение коррозии конструкции из КМ.

Максимальный эффект получают те концерны и фирмы которые вкладывают большие финансовые средства в исследования и проектирование конструкций из КМ.

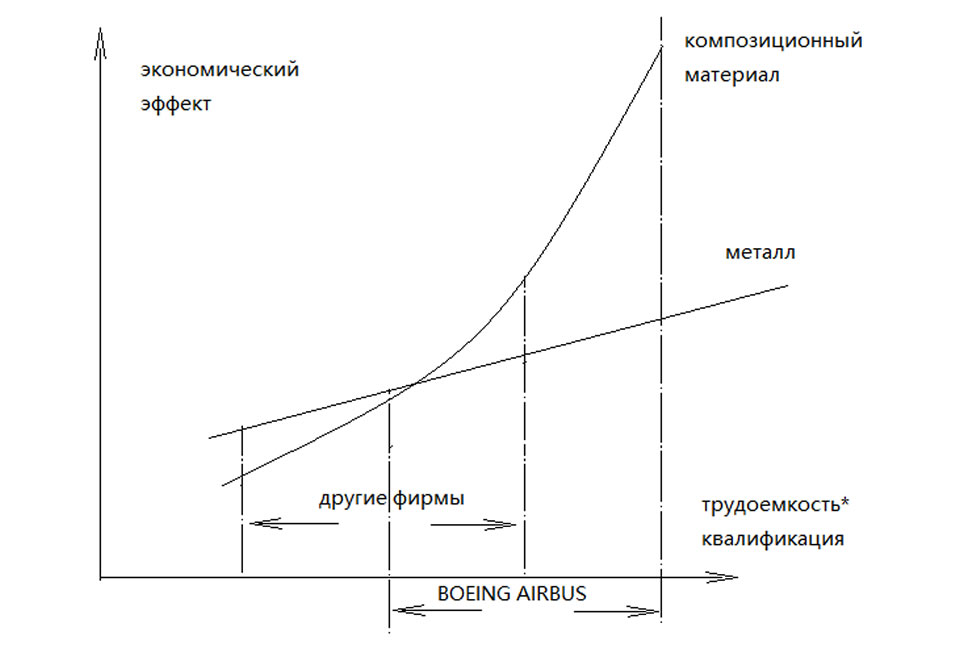

На рис. 1 показан экономический эффект от применения КМ в зонах работы фирм Boeing и Airbus, а также других менее именитых производителей самолетов.

Рис. 1 Экономический эффект от применения КМ

Преимуществом КМ является:

а - малый удельный вес (г/см3);

б - высокие показатели механических характеристик - прочности и жесткости;

в - высокие усталостные характеристики и трещиностойкость

(стойкость к распространению трещин поперек волокон).

К недостаткам следует отнести:

а - низкая прочность на межслойный сдвиг;

б - низкая прочность на смятие;

в - деградация физико-механических характеристик от воздействия климатических факторов: солнечного излучения и влаги. Не все знают что применение КМ вместо металла не дает автоматического снижения веса и экономического эффекта. Более того металл имеет ряд преимуществ перед КМ, среди которых:

а - значительно меньший коэффициент вариации механических свойств;

б - практически полное отсутствие скрытых дефектов;

в - накопленный огромный опыт расчетов, производства и эксплуатации различных типов конструкции;

г - плавное снижение несущей способности в следствии появления трещин от усталости или коррозионного повреждения (у КМ такое понижение может быть мгновенным).

Таким образом применение КМ вместо металла без обоснования какой экономический эффект будет достигнут при такой замене является ошибкой.

2. Применение КМ в планере самолета

Широкое применение КМ из стеклопластика и органопластика в самолетах ОКБ О.К. Антонова началось с самолета Ан-72 совершившему первый вылет в 1976 году. В конструкции планера самолета Ан-124 совершившему первый вылет в 1982 году КМ заняли уже большее применение в несиловых конструкциях. Вес этих конструкций составил 5600 кг. Среди них — обтекатель шасси, зализ крыла с фюзеляжем, боковые створки заднего грузолюка, створки шасси, усиливающие накладки из углепластика поперечных балок грузового пола и верхней палубы. Однако в эксплуатации полосы из КМ отклеились от алюминиевых балок в следствии неодинакового коэффициента расширения при изменении температуры. Пришлось сверлить отверстия и крепить полосы из КМ к алюминиевым балкам болтами. Как уже отмечалось в 1 части статьи в конструкции самолета Ан-70 (первый вылет в 1994 году) кроме вышеперечисленных конструкций были сделаны из углепластика силовые конструкции киля и стабилизатора. В планере самолета Ан-148 совершим первый вылет в 2004 году к вышеперечисленным конструкциям добавились рули высоты и направления (силовая часть киля и стабилизатора была сделана из алюминиевых сплавов. На это повлиял отрицательный опыт самолета Ан-70), а также поперечные балки пола изготовленные полностью из КМ.

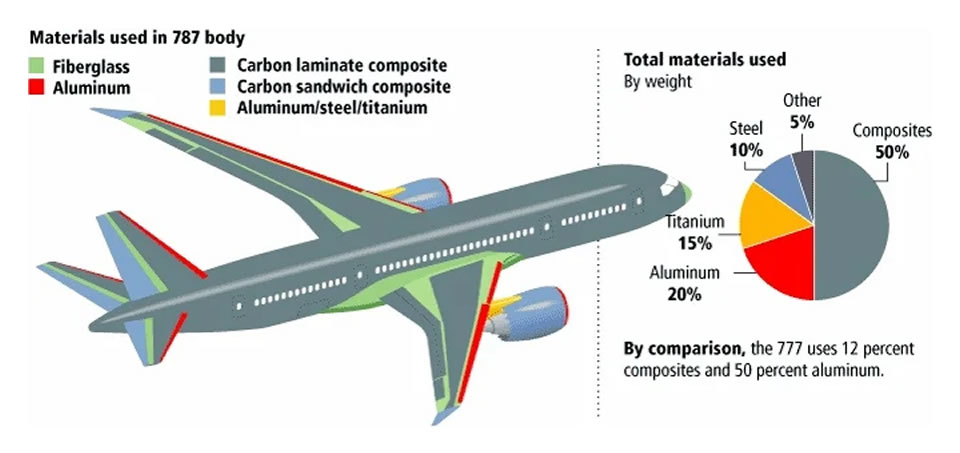

Новейшие самолеты В-787 и А-350 Boeing и Airbus в которых применение КМ составляет около половины веса конструкции планера:

- самолет В-787 около 50% (около 35 тонн);

- самолет А-350 около 52 %.

В конструкции планера самолета И-787 также используются:

20% -алюминиевые сплавы;

15% - титановые сплавы;

10% - сталь;

5% прочие.

Впервые в мире фирма Boeing изготовила фюзеляж огромного пассажирского лайнера В-787 из КМ на основе углеволокна, где есть наддув фюзеляжа для обеспечения жизнедеятельности экипажа и пассажиров на высотах до 11 км.

Центральный отсек фюзеляжа из КМ самолета В-787

На вопрос а почему нельзя всю конструкцию планера сделать из КМ вспомним их недостатки. В местах приложения сосредоточенных нагрузок необходимо устанавливать металлические вкладыши, т. к. КМ обладает двумя большими недостатками:

а - низкая прочность на смятие ( для стеклопластика это приблизительно 25 кг/мм2, для углепластика это приблизительно 50 кг/мм2, для стали это больше 100 кг/мм2;

б - низкая прочность на межслойный сдвиг.

3. Материалы и технология

В 1970-е годы большая часть КМ представляли стеклопластики, но в дальнейшем доля стеклопластиков неуклонно уменьшалась, а доля углепластиков увеличивалась. Главная причина — величина удельной прочности (?/?) и удельной жесткости (Е/? ), где:

? - предел прочности;

Е- модуль упругости;

?- удельный вес.

Для примера сравним удельный характеристики 3 материалов:

а - сталь 30ХГСА;

б - стеклопластик на базе стеклоткани Т-10-14 и термореактивного связующего ЭДТ-69Н;

в - углепластик на основе углеткани УТ-900-2,5 и связующего ЭДТ-69Н.

В таблице 1 представлено сравнение этих 3 материалов по удельной прочности.

Таблица 1

| Материал | Сталь 30ХГСА | Стеклопластик T10-14+ЭДТ-69Н | Углепластик УТ-900-2,5+ЭТД-69Н |

|---|---|---|---|

| ?, г/см³ | 7.8 | 2.0 | 1.5 |

| ?, кг/мм² | 120 | 40 | 60 |

| ?/? | 15.4 | 20 | 40 |

| Относительно стали | 1.0 | 1.3 | 2.6 |

Таким образом удельная прочность углепластика на основе углеткани в 2.6 раза выше удельной прочности стали 30ХГСА и в 1.3 раза выше удельной прочности стеклопластика. Следует отметить что прочность углеленты в 2 раза выше прочности ткани, а значит и удельная прочность в 2 раза выше.

В таблице 2 представлено сравнение этих же материалов по удельной жесткости.

Таблица 2

| Материал | Сталь 30ХГСА | Стеклопластик T10-14+ЭДТ-69Н | Углепластик УТ-900-2,5+ЭТД-69Н |

|---|---|---|---|

| ?, г/см² | 7.8 | 2.0 | 1.5 |

| E, кгс/мм² | 21·103 | 3.2·103 | 6.0·103 |

| E/? | 2.69·103 | 1.6·103 | 4.0·103 |

| Относительно | 1.00 | 0.59 | 1.48 |

Таким образом удельный модуль углепластика превышает удельный модуль стали и, значительно, стеклопластика.

На ГП «Антонов» долгие годы закупали отдельно армирующие материалы и связующие, пропитывали их и получали препреги. Но примерно с 2010 года перешли на закупку готовых препрегов фирмы HEXCEL (США). Следует отметить что для стран восточной Европы, куда входит и Украина, действуют ограничения по продаже новейших препрегов. В последние годы на ГП «Антонов» в качестве основной выбрана вакуумно-автоклавная технология изготовления агрегатов из КМ. На уровне внедрения находятся технологии - инфузионная, вакуумная, изготовление деталей из термопластов и др.

Фирмы Boeing и Airbus пошли разными путями при изготовлении фюзеляжа из КМ. Так Boeing изготовляет отсеки фюзеляжа путем намотки, а Airbus делает панели фюзеляжа а потом собирает их на механическом крепеже. Трудно сказать чей вариант лучший, т.к. для этого надо знать затраты на изготовление указанных агрегатов, а также результаты и проблемы длительной эксплуатации.

4. Этапы проектирования.

Первым этапом является выбор технологии изготовления конструкций из КМ. При этом надо исходить из мировых тенденций, накопленного опыта и технологий изготовления агрегатов из КМ. Вторым этапом проектирования является выбор материалов и определение их физико-механических свойств полученных по определенной технологии на 1 этапе. В начале проводится статистическая обработка результатов испытаний опытных образцов (не менее 30 штук) и для заданной вероятности и заданного доверительного интервала (обычно это 0.9-0.99) получаем базовые характеристики предела прочности, модуля упругости и др. После этого получаем допустимые величины этих характеристик умножая их на коэффициенты снижения. Пример:

(?)=?баз* Склим*Смасшт*Сконц

где: ?БАЗ — базовое значение учитывающее разброс характеристик;

СКЛИМ — коэффициент снижения прочности за счет влияния климатических факторов: температура, солнечная радиация, влага и др. Обычно он равен 0.67-0.8;

СМАСШТ — коэффициент снижения прочности учитывающий снижение характеристик при увеличении толщины пакета. Обычно он равен 0.9;

СКОНЦ — коэффициент снижения учитывающий концентрацию напряжений за счет мелких непроклеев, изгиба волокон и перехода толщин.

Третьим этапом является получение геометрии агрегатов из КМ и получение нагрузок. Для агрегата на который действует аэродинамическая нагрузка обычно задается минимум 4-5 расчетных случаев: максимальная крейсерская скорость, боковое скольжение, посадка и др. В обязательном порядке указывается закон распределения нагрузок по длине и ширине поверхности агрегатов из КМ и величина основного коэффициента безопасности. Обычно это 1.5 или 2.0.

Четвертым этапом обычно является выбор и обоснование конструктивно-силовой схемы (КСС). В обязательном порядке рассматривается несколько КСС, предварительно подбирают их размеры и толщины и выполняют их ручной расчет. Если в сечении есть различные материалы, например, на основе углеткани и углеленты, то проводится редуцирование сечения, то-есть приведения к одному модулю. Далее проводится анализ запасов прочности и веса для выбранных вариантов КСС и оценка их весовой эффективности. После этого выбирают один или два варианта для последующей проработки.

Пятым этапом является разработка конечно-элементной модели (КЭ) агрегата их КМ и расчет прочности и жесткости.

Шестым этапом является анализ результатов расчета в среде КЭ и анализа NX и внесение изменений в конструкцию, создание модели КЭ с учетом уточнения и ее расчет.

Седьмым этапом является разработка программ исследования и их испытаний и проведения.

Восьмым этапом является разработка рабочей документации на изготовление и технической документации на сопровождение агрегата в эксплуатации.

5. Типовые ошибки при проектировании и изготовлении конструкций из КМ

За прошедшие 50 лет широкого внедрения КМ в конструкцию планера самолетов накоплен большой опыт и сделано много ошибок при проектировании и изготовлении авиационных конструкций из КМ.

1. Силовые элементы агрегатов из КМ содержат десятки, а иногда и сотни слоев препрега (пропитанных смолой слоев), при укладке которых необходимо придерживаться некоторых правил, среди которых следует выделить следующие:

а — слои должны быть уложены симметрично относительно срединной поверхности пакета во избежания коробления при полимеризации;

б — слои углеленты с направлением 00 вдоль действия нагрузки через каждые 4-7 слоев должны перекладываться слоями с укладки 45о или 90о. Boeing рекомендует 4 слоя, а на ДП «Антонов» принято 7 слоев;

в — наружные слои вдоль действия нагрузки должны содержать минимум 2 слоя укладки 45О.

При изготовлении агрегатов из КМ (АКМ) большой длины следует учитывать коэффициент расширения при изменении температуры АКМ и оснастки. Как пример, в 1 части приведена боковая створка заднего грузолюка самолета Ан-124 длиной около 10 метров, оснастка которой была изготовлена из алюминиевого сплава. Коэффициент расширения алюминия при воздействии температуры А=22*106 а у углепластиковой обшивки А=0. Полимеризация клея проходила при температуре 125оС. После полимеризации клея проводится охлаждение до температуры (берем 20оС). При этом оснастка сокращается на 23,1 мм, а обшивка из углепластика на 0 мм. Так как охлаждение проходит под давлением, то оснастка не могла проскользнуть относительно створки и проходило разрушение обшивки створки.

Следует выделить следующие проблемы при создании конструкций из КМ:

1. Углепластиковые элементы конструкции необходимо изолировать от алюминиевых элементов, так как между ними возникает разность электрических потенциалов что приводит к ускоренной коррозии алюминиевых сплавов. Чтобы этого избежать на углепластик наклеивается слой стеклопластика который разделяет его от алюминия.

2. Если конструкция из КМ образует аэродинамическую поверхность, то его сборка должна вестись от наружного контура. Изготовление кессонов киля и стабилизатора самолета Ан-70 от внутреннего контура привело к значительному увеличению веса из=за необходимости наносить шпаклевку на наружную поверхность. В конце концов интегральную конструкцию пришлось заменить на панелированную, так как это делает концерн Airbus.

3. Следует избегать усиления алюминиевых балок путем наклейки на нее полос из углепластика. В связи с изменением температуры в зависимости от времени года и высоты полета из-за разности теплового расширения происходит разрушение клеевого соединения и КМ отслаивается.

4. Попытка ГП «Антонов» защитить поверхность АКМ из углепластика слоем из органопластика не увенчалась успехом, так как оказалось что слой органопластика накапливает влагу и отслаивается.

Вовнянко А. Г. - экс-зам начальника бригады по расчету ресурса на стадии проектирования и руководитель группы конструкционных материалов ОКБ О.К. Антонова, руководитель службы ведущих конструкторов по созданию самолета Ан-225 «Мрія”, зам. Главного конструктора по самолетам Ан-124, Ан-124-100, Ан-218, Ан-225 и их модификациям, к.т.н. АН УССР 1985 г., лауреат премии Совета Министров СССР за создание сплавов для самолета Ан-124 1986 г.

Климюк А. Н. - экс- начальник сектора КМ Института Механики АН УССР, ведущий конструктор по композитным материалам ГП «Антонов»